Il report fa il punto sulla filiera del cemento e del calcestruzzo coinvolgendo le imprese aderenti ad Atecap, Associazione tecnico economica del calcestruzzo preconfezionato Aitec, Associazione italiana tecnico economica del cemento.

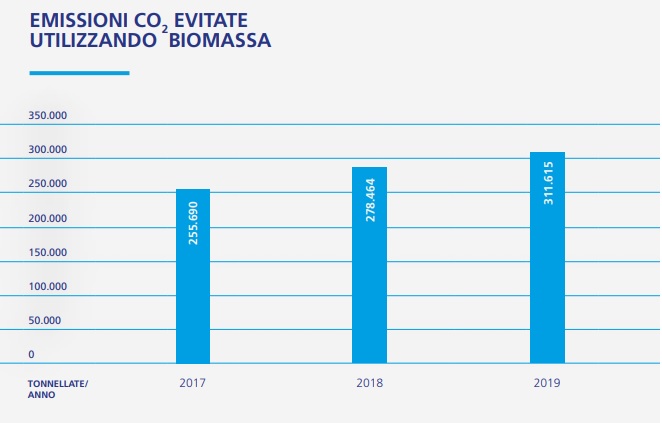

Il quadro che ne esce è un’industria che ha avviato investimenti verso la sostenibilità e l’economia circolare per oltre 110 milioni di euro e 311.615 tonnellate di emissioni di CO₂ evitate con un forte calo delle emissioni di ossidi di zolfo (SO₂), -9 g/t clinker rispetto al 2018, “Riducendo costantemente la propria impronta ambientale e realizzando materiali sempre più intelligenti e ‘green’” come sottolinea nella nota Roberto Callieri, presidente di Federbeton. “La filiera del cemento e del calcestruzzo sta mettendo in campo uno sforzo senza precedenti in termini di progettualità, investimenti, energie e professionalità”.

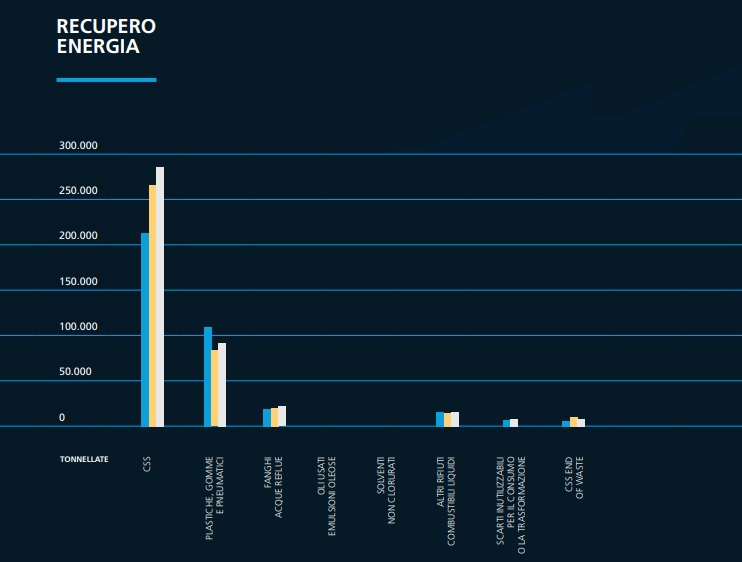

Sono 1,6 milioni di tonnellate di materiali alternativi (rifiuti non pericolosi, sottoprodotti e End of waste) recuperati e utilizzati in sostituzione di calcare e altre materie prime naturali, nel processo produttivo con oltre 420.000 tonnellate di combustibili di recupero utilizzati in sostituzione di quelli fossili.

“Una fotografia del comparto del cemento e del calcestruzzo come attore protagonista e propositivo dell’economia circolare” sottolinea Antonio Buzzi, vice presidente di Federbeton e coordinatore della commissione Ambiente ed economia circolare. “A fronte di un investimento di oltre 110 milioni di euro nell’ultimo triennio, abbiamo registrato un aumento del tasso di utilizzo dei combustibili di recupero che ha permesso di evitare emissioni di CO₂, con un miglioramento del 11,9% rispetto all’anno precedente.”

Le potenzialità del settore e le criticità emerse

dal Rapporto di sostenibilità di Federbeton

Un rapporto “pilota” per il settore del calcestruzzo e che fungerà da test per le successive edizioni. Nel complesso evidenzia potenzialità e criticità per cui il comparto potrebbe fare di più per contribuire al Green deal europeo.

Servono interventi che “sblocchino, a livello autorizzativo e burocratico, la transizione verso un grado sempre maggiore di sostenibilità” spiega l’associazione nel report.

L’utilizzo di combustibili di recupero contenenti biomassa in sostituzione delle fonti fossili, come il Css (Combustibile solido secondario), e l’impiego dei rifiuti da costruzione e demolizione come aggregati per la produzione di calcestruzzo strutturale sono i due settori in cui è possibile agire in modo veloce ed efficace per decarbonizzare il settore.

clinker: componente base per la produzione del cemento, così chiamato dal nome del forno (kiln) in cui avviene il processo di cottura.

Rispetto l’uso di biomassa, il Rapporto di sostenibilità emerge come il comparto utilizzi solo il 20,3%, di materiale di combustibili di recupero, rispetto una media europea del 47%. Una leva agile da muovere in quanto l’apparato tecnologico degli impianti italiani è pronto per sostenere un tasso pari almeno al 50%.

Ottenendo una riduzione del conferimento in discarica di materiali di scarto del settore delle costruzioni e demolizioni pari a circa il 10% di rifiuti speciali che ogni anno sono prodotti in Italia.

Le proposte di Federbeton

Alla luce da quanto emerso dal Rapporto di sostenibilità di Federbeton, l’Associazione identifica alcune necessità chiave per rispondere alle sfide del Green deal come la necessità di “uno strumento normativo che semplifichi l’utilizzo del Css combustibile o End of waste”, in linea con quanto definito D.M.22/2013, specificando “che l’introduzione di tale combustibile sia praticabile attraverso una comunicazione all’autorità competente per l’aggiornamento dell’Aia dell’impianto”.

Una maggiore conoscenza e coinvolgimento dei cittadini “sull’importanza e la sicurezza della valorizzazione energetica dei combustibili di recupero in cementeria”

“Finanziamenti agevolati per gli impianti di produzione di aggregati riciclati e Iva agevolata su tali prodotti”, per favorire la scelta del comparto all’uso di aggregati naturali.

“Implementare, in aggiunta alla demolizione selettiva, centri di raccolta dei rifiuti delle costruzioni e demolizioni sul territorio, come modalità per separare in modo efficace le frazioni inerti utilizzabili nel cemento e nel calcestruzzo strutturale dagli altri costituenti” e di pari passo “aumentare la tassazione per il conferimento in discarica, ancora troppo conveniente rispetto al riciclo dei materiali”.

Aitec e Atecap protagonisti del Rapporto di sostenibilità di Federbeton

Hanno partecipato alcune imprese aderenti ad Atecap, aderente a Federbeton, che rappresentano il 27% della produzione nazionale di calcestruzzo, la quale nel 2019 è stata di 28.421.000 m3.

Si tratta di 322 impianti (pari al 71,5% degli impianti associati ad Atecap). Di questi, 21 hanno doppio punto di carico (a umido e a secco), 296 sono i punti di carico a secco e 5 quelli ad umido.

E gli stabilimenti produttivi delle aziende associate ad Aitec, che nel 2019 hanno rappresentato l’85% della produzione nazionale di cemento.

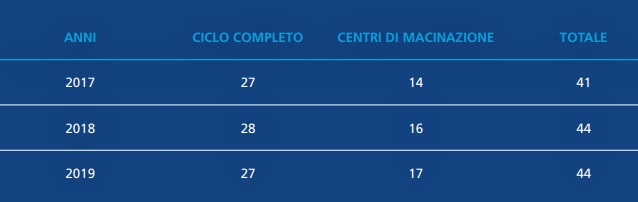

Il numero di impianti delle aziende rendicontate ammonta a 27 cementerie a ciclo completo (una in meno del 2018) e 17 centri di macinazione (uno in più rispetto al 2018).

Quanto materiale è stato recuperato nel cemento e nel calcestruzzo

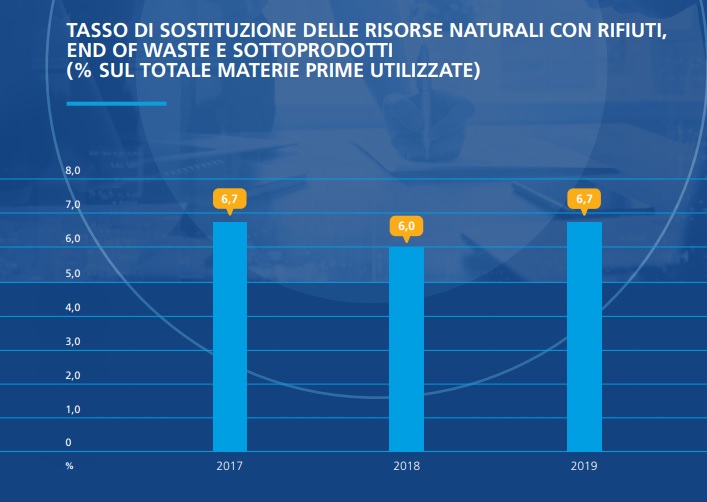

Solo nel 2019, il settore del cemento ha recuperato quasi 1,6 milioni di tonnellate di materiali alternativi (rifiuti non pericolosi, sottoprodotti e End of waste), con un tasso di sostituzione delle materie prime naturali che si attesta in Italia al 6,7%, registrando un aumento di 0,7 punti percentuali rispetto al 2018, in linea con i dati 2017.

Il settore del cemento, già da molti anni sostituisce con materiali di recupero le proprie materie prime naturali provenienti dalle attività estrattive (cave e miniere) come calcare, argilla e scisti. Alcuni esempi di materiali alternativi utilizzati sono i rifiuti non pericolosi provenienti da altri settori industriali come: ceneri volanti, gessi chimici, scorie d’alto forno, e scaglie di laminazione.

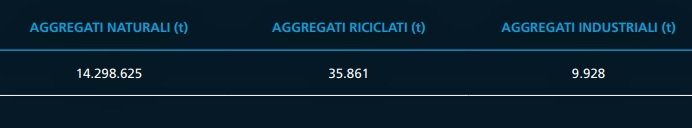

Nel 2019 le imprese di produzione di calcestruzzo preconfezionato partecipanti al Rapporto hanno investito e speso 1,8 milioni di euro per il miglioramento dei livelli di sostenibilità dei propri impianti. Le aziende partecipanti hanno utilizzato, nel 2019, 14.298.625 tonnellate di aggregati naturali, 35.861 tonnellate di aggregati riciclati e 9.928 tonnellate di aggregati industriali. Il tasso di sostituzione degli aggregati naturali con quelli di recupero è dello 0,3%. Gli aggregati industriali sono il 27,7% di quelli di riciclo.

Emissioni dei macro inquinanti

Riguardo i principali macro-inquinanti emessi e monitorati in continuo negli impianti di produzione del cemento, è importante sottolineare come i valori riscontrati mostrino negli anni andamenti caratterizzati da lievi variazioni rispetto a livelli emissivi che rimangono stabilmente al di sotto delle concentrazioni limite previste dalle Aia (Autorizzazioni integrate ambientali) per i singoli impianti e conformi a quelli presenti nelle Conclusioni sulle Bat (Best available techniques) di settore.

Nel 2019 si registra un andamento costante delle emissioni specifiche di ossidi di azoto e un forte calo delle emissioni di ossidi di zolfo (-9 g/t clinker rispetto al 2018), il cui andamento è influenzato dalla variabilità chimica delle materie prime naturali utilizzate.

Consumi energia termica ed elettrica

Negli anni, l’intensità di energia elettrica si è di fatto mantenuta costante, mentre l’energia termica ha continuato a diminuire gradualmente fino a livelli costanti, grazie appunto alla sostituzione dei forni meno performanti con forni che includono sistemi di recupero del calore, consentendo di pre-riscaldare e pre-calcinare le materie prime prima dell’ingresso nel forno, e all’utilizzo di impianti di macinazione più efficienti.

I consumi termici sono rimasti pressoché costanti nel triennio, intorno alla soglia dei 3,6 GJ/t clinker, così come i consumi elettrici (kWh/t cemento).

Per ricevere quotidianamente i nostri aggiornamenti su energia e transizione ecologica, basta iscriversi alla nostra newsletter gratuita

e riproduzione totale o parziale in qualunque formato degli articoli presenti sul sito.